Correo electrónico: [email protected]

¿Cómo elegir el material componente de molde correcto para mejorar la durabilidad y la eficiencia?

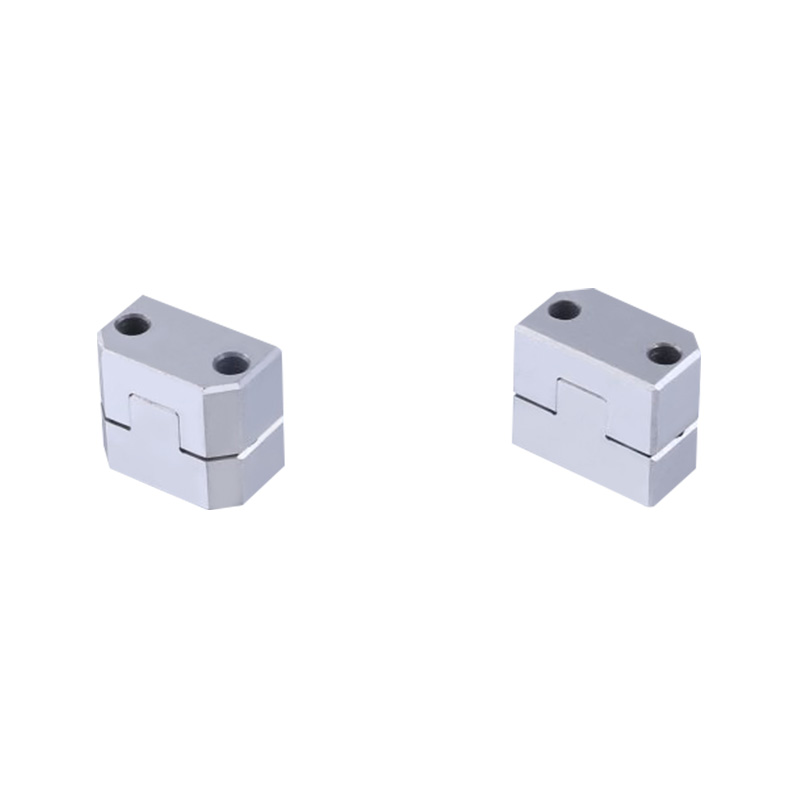

Fábrica de componentes de elementos de molde personalizados

Componentes del molde Juega un papel vital en la fabricación moderna, lo que permite la producción precisa de piezas de plástico, metal y caucho en varias industrias. La elección de los materiales para los componentes del moho afecta significativamente su durabilidad, rendimiento y eficiencia. Diferentes materiales ofrecen niveles variables de resistencia al desgaste, conductividad térmica y resistencia a la corrosión, todos los cuales afectan directamente la longevidad del moho y la calidad de la producción. Comprender estas propiedades ayuda a los fabricantes a seleccionar el material para sus necesidades específicas. Este artículo explora los materiales comunes utilizados para los componentes de moho, sus características y cómo elegir la opción adecuada para diferentes aplicaciones.

Materiales comunes utilizados para Componentes del molde

El rendimiento de los componentes de moho depende en gran medida de los materiales utilizados en su construcción. Los materiales de uso común incluyen acero para herramientas, acero inoxidable, aleación de aluminio y aleación de cobre. Cada uno de estos materiales ofrece ventajas únicas en términos de resistencia, resistencia al calor y protección contra la corrosión.

1. Acero de herramientas: alta resistencia y resistencia al desgaste

El acero de herramientas es uno de los materiales ampliamente utilizados para los componentes de moho debido a su excepcional dureza y resistencia al desgaste. Es particularmente adecuado para la producción de alto volumen donde los mohos sufren estrés y fricción repetidas.

Ventajas:

Alta dureza y fuerza, reduciendo el desgaste y la deformación.

Resistencia al calor, lo que lo hace ideal para moldeo a alta temperatura.

Buena maquinabilidad, lo que permite una configuración precisa de los componentes del moho.

Grados comunes utilizados en componentes de moho:

Acero P20: una opción versátil para los componentes del molde de inyección de plástico debido a su equilibrio de dureza y tenacidad.

Acero H13: comúnmente utilizado para componentes de moho fundido a muerte debido a su capacidad para resistir el calor.

D2 Steel: conocido por su resistencia al desgaste, adecuada para estampar y formar componentes de moho.

El acero para herramientas a menudo se trata con recubrimientos como recubrimientos a base de nitruración o titanio para mejorar aún más su resistencia al desgaste y su vida útil en los componentes del molde.

2. Acero inoxidable: resistencia a la corrosión y durabilidad

El acero inoxidable es otra opción popular para los componentes de moho, especialmente en aplicaciones que requieren alta resistencia a la corrosión. A menudo se usa en moldes para ambientes médicos, de grado alimenticio y de alta humedad.

Ventajas:

Resistencia a la corrosión y el óxido, reduciendo las necesidades de mantenimiento.

Buena resistencia mecánica y resistencia al impacto.

Se pule bien, lo que lo hace ideal para componentes de moho que requieren un acabado superficial liso.

Grados comunes utilizados en componentes de moho:

420 Acero inoxidable: utilizado con frecuencia para moldes de inyección de plástico debido a su buena capacidad de esmalte y resistencia a la corrosión.

Acero inoxidable S136: preferido para moldes utilizados en industrias médicas y relacionadas con los alimentos debido a sus propiedades anticorrosiones.

316 Acero inoxidable: resistente a productos químicos agresivos, lo que lo hace adecuado para componentes de moho especializados.

Si bien el acero inoxidable ofrece durabilidad, generalmente es más caro que el acero para herramientas. Sin embargo, su resistencia a la corrosión a menudo justifica la inversión, especialmente en entornos con humedad o productos químicos agresivos.

3. Aleación de aluminio: conductividad térmica ligera y alta

La aleación de aluminio se utiliza cada vez más para los componentes del moho debido a su naturaleza liviana y propiedades de disipación de calor. Es ideal para aplicaciones donde el enfriamiento rápido y los tiempos de ciclo más cortos son cruciales.

Ventajas:

conductividad térmica, lo que permite una disipación de calor más rápida y tiempos de ciclo reducido.

Ligero, lo que hace que los componentes de molde sean más fáciles de manejar e instalar.

Buena maquinabilidad, reduciendo los costos y tiempos de fabricación.

Grados comunes utilizados en componentes de moho:

7075 Aleación de aluminio: el aluminio de alta resistencia a menudo se usa en componentes prototipo de moho.

2024 Aleación de aluminio: proporciona un equilibrio de resistencia y rendimiento térmico.

6061 Aleación de aluminio: una aleación de aluminio de propósito general adecuado para varias aplicaciones de moho.

Los componentes de molde de aleación de aluminio son particularmente beneficiosos para las corridas de producción baja a media donde es necesario enfriar a alta velocidad. Sin embargo, no son tan resistentes al desgaste como el acero, por lo que pueden requerir refuerzo adicional en operaciones de moldeo de alta presión.

4. Aleación de cobre: conductividad térmica excepcional

Los componentes de molde de aleación de cobre se valoran por su excelente conductividad térmica, lo que permite una transferencia de calor rápido. A menudo se usan en combinación con otros materiales para mejorar la eficiencia de enfriamiento.

Ventajas:

Disipación de calor, reduciendo los tiempos del ciclo de moldeo y mejorando la productividad.

Alta resistencia a la corrosión, extendiendo la vida útil de los componentes del molde.

Buena maquinabilidad, permitiendo precisión en los diseños de moho.

Grados comunes utilizados en componentes de moho:

Aleación de cobre C18000: una aleación de cobre de alta resistencia con conductividad.

BECU (cobre de berilio): ofrece una combinación de dureza y rendimiento térmico, lo que lo convierte en una opción superior para insertos de Coog en componentes de moldes.

La aleación de cobre no se usa típicamente para todo el molde, sino para componentes específicos del molde, como insertos y núcleos, para mejorar la eficiencia de enfriamiento.

¿Cómo elegir el material adecuado para los componentes del moho?

Seleccionar el material correcto para los componentes del moho depende de varios factores, incluido el volumen de producción, las condiciones ambientales y las consideraciones de costos. A continuación se presentan aspectos clave a considerar:

Volumen de producción:

Para la producción de alto volumen, Tool Steel es la opción debido a su resistencia al desgaste.

Para las prototipos y las ejecuciones de bajo volumen, la aleación de aluminio puede proporcionar ahorros de costos y tiempos de ciclo más rápidos.

Necesidades de resistencia al desgaste:

Si los componentes del moho experimentan una alta fricción y presión, acero para herramientas o acero inoxidable es ideal.

Si se necesita disipación de calor rápido, los componentes de aleación de cobre se pueden integrar en el molde.

Requisitos de resistencia a la corrosión:

Para ambientes húmedos o químicamente agresivos, el acero inoxidable es la opción preferida.

Si los componentes del molde están expuestos a fluidos de enfriamiento, se pueden aplicar recubrimientos resistentes a la corrosión.

La conductividad térmica demandas:

Para aplicaciones que requieren una aleación de enfriamiento rápido, aluminio o cobre, es la opción.

Si se requieren resistencia y rendimiento térmico, los insertos de cobre de berilio en un molde de acero para herramientas pueden optimizar el rendimiento.

Elegir los materiales adecuados para componentes del molde es esencial para garantizar la durabilidad, la eficiencia de producción y la rentabilidad. Tool Steel proporciona resistencia al desgaste inigualable, por lo que es la opción de referencia para aplicaciones de alto estrés. El acero inoxidable ofrece resistencia a la corrosión, mientras que la aleación de aluminio proporciona conductividad térmica y beneficios livianos. La aleación de cobre se destaca en las aplicaciones de enfriamiento, lo que ayuda a mejorar los tiempos del ciclo.

Al evaluar cuidadosamente los requisitos de producción, los fabricantes pueden optimizar los componentes del moho para una vida útil más larga y una mejor eficiencia. Ya sea que priorice la resistencia, la resistencia a la corrosión o la disipación de calor, la selección del material apropiado asegura que los componentes del molde funcionen en sus diversas aplicaciones industriales.

Ponerse en contacto

Recomendaciones relacionadas